Tecnología | 07.04.2025

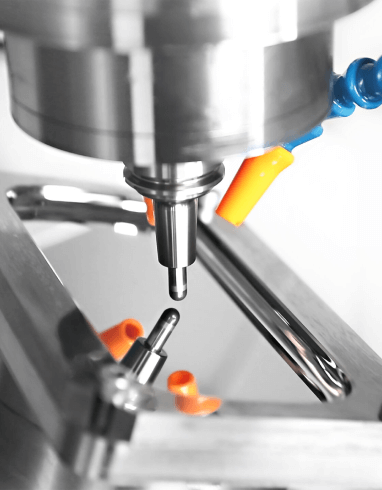

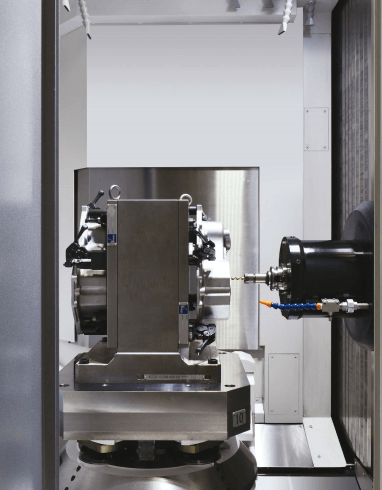

10 consejos para evitar colisiones en máquinas CNC de 5 ejes

By: Hebert Garza

07.04.2025

Share

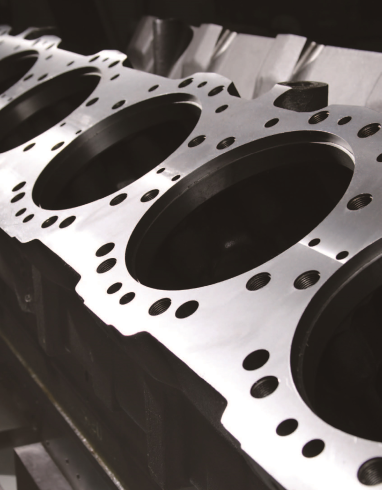

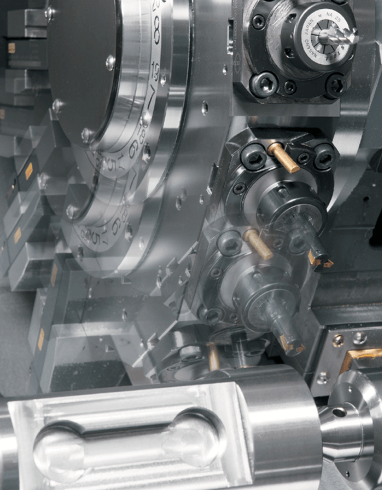

El maquinado en 5 ejes ha revolucionado la manufactura, permitiendo maquinados con geometrías complejas en piezas de alta precisión. Sin embargo, también presenta desafíos significativos, especialmente en la prevención de colisiones entre herramientas, piezas y componentes de las máquinas CNC. Aquí te presentamos los mejores consejos para minimizar el riesgo de colisiones en la programación de centros de maquinado de 5 ejes.

1. Confirmar la calibración de la máquina

Cada máquina CNC de 5 ejes tiene una calibración o configuración cinemática única. Es crucial conocer si el sistema es tipo mesa-mesa, cabezal-cabezal o mesa-cabezal, ya que esto afecta la forma en que los ejes se mueven y las posibles interferencias.

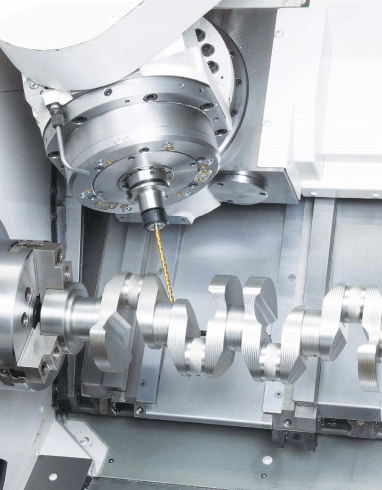

2. Utilizar un software CAM avanzado

Un software CAM de alta calidad permite programar trayectorias eficientes y prever colisiones. En el caso de YCM, esta marca posee un sistema llamado Dynamic Collision Monitoring, una función que previene las colisiones al compensar el desajuste en el movimiento de los ejes. Esto le permite al operador concentrarse en el maquinado sin preocupaciones adicionales y reduce los tiempos de configuración para los primeros tiempos de ciclo.

3. Realizar simulaciones antes de la producción

Las simulaciones digitales permiten realizar pruebas en un entorno virtual completo con modelos 3D. Estas son herramientas útiles para calcular tiempos de ciclo, geometrías y consumo de energía. Además, ayudan a calcular itinerarios de producción con tiempos de ciclo estimados, así como tiempos y costos estimados de producción.

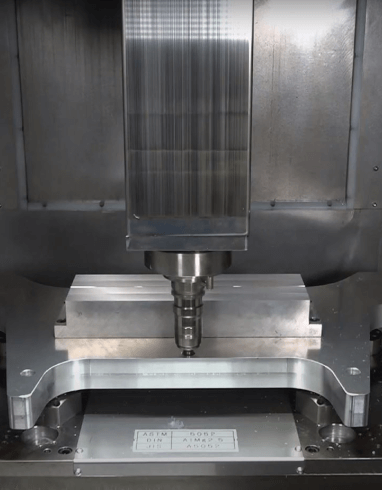

4. Definir precisión y estabilidad de movimiento

Las funciones de monitoreo de vibración del husillo están creados para mejorar la precisión durante el maquinado, así como la calidad superficial del corte, optimizando la precisión y los resultados en tanto calidad de la superficie de los maquinados. Esta opción también puede eliminar picos de movimiento, ruidos, vibraciones y marcas de pliegue, resultado del uso a largo plazo de la maquinaria CNC.

Asimismo, configurar los límites de los ejes rotacionales y lineales en el software de control de la máquina CNC evitará movimientos inesperados que puedan provocar colisiones.

5. Optimizar la selección de la herramienta de corte

El uso de herramientas demasiado largas o inadecuadas en la máquina CNC puede aumentar el riesgo de colisión con la pieza o con otros componentes de la máquina. Se recomienda seleccionar herramientas con la longitud justa y el ángulo correcto para el trabajo a realizar.

6. Verificar la sujeción de la pieza

Una mala fijación puede hacer que la pieza se desplace durante el maquinado, provocando impactos con la herramienta o el cabezal. Asegúrate de que la pieza está correctamente sujeta y que el ‘fixture’ no interfiera con el recorrido de la herramienta.

7. Utilizar procesos de desbaste y acabado adecuados

El uso de los procesos de desbaste bien planificados reduce movimientos innecesarios que pueden ocasionar colisiones. El desbaste debe realizarse con estrategias seguras, minimizando cambios bruscos de dirección.

8. Establecer procesos de seguridad y verificación

Implementar listas de verificación antes de ejecutar programas en la máquina CNC es una excelente práctica. Revisar la trayectoria, la fijación de la pieza y las herramientas antes de iniciar el ciclo de maquinado puede evitar errores costosos.

9. Capacitación en programación y operación

El conocimiento del operador es clave para evitar colisiones. Proporcionar capacitación continua en el uso del software CAM, el control de la máquina CNC y las mejores prácticas de seguridad reduce los riesgos de errores humanos.

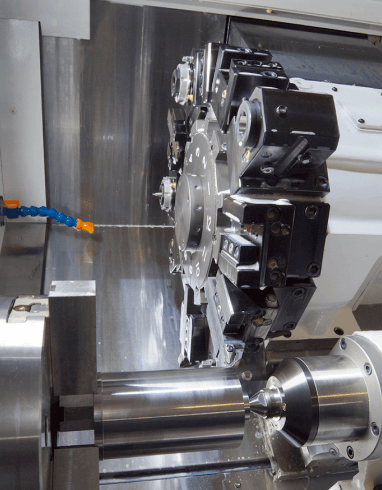

10. Monitoreo en tiempo real y uso de sensores de colisión

Los equipos de nueva generación poseen distintos sistemas de monitoreo en tiempo real que ayudan a detectar posibles colisiones y a detener el proceso de maquinado antes de que el daño ocurra. Prevenir colisiones en centros de maquinado de 5 ejes es una tarea que requiere un enfoque integral, no dude en acercarse a nuestro equipo de Ingeniería para ayudarle a mejorar la eficiencia de sus procesos y reducir costos por daños en herramientas y máquinas. ¡La seguridad y la planificación son claves para un maquinado exitoso!